Сред несилициевите оксиди, алуминиевият оксид има добри механични свойства, устойчивост на висока температура и устойчивост на корозия, докато мезопорестият алуминиев оксид (MA) има регулируем размер на порите, голяма специфична повърхност, голям обем на порите и ниска производствена цена, което го прави широко използван в катализа, контролирано освобождаване на лекарства, адсорбция и други области, като крекинг, хидрокрекинг и хидродесулфуризация на петролни суровини. Микропорестият алуминиев оксид се използва често в промишлеността, но той пряко влияе върху активността на алуминиевия оксид, експлоатационния живот и селективността на катализатора. Например, в процеса на пречистване на автомобилните отработени газове, отложените замърсители от добавките в двигателното масло образуват кокс, което води до запушване на порите на катализатора, като по този начин намалява активността му. Повърхностноактивното вещество може да се използва за регулиране на структурата на алуминиевия носител, за да се образува MA. Подобрява каталитичната му ефективност.

MA има ограничаващ ефект и активните метали се деактивират след високотемпературно калциниране. Освен това, след високотемпературно калциниране, мезопорестата структура се разпада, скелетът на MA е в аморфно състояние и повърхностната киселинност не може да отговори на изискванията си в областта на функционализацията. Често е необходима модификационна обработка, за да се подобри каталитичната активност, стабилността на мезопорестата структура, повърхностната термична стабилност и повърхностната киселинност на MA материалите. Често срещаните модификационни групи включват метални хетероатоми (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr и др.) и метални оксиди (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7 и др.), нанесени върху повърхността на MA или легирани в скелета.

Специалната електронна конфигурация на редкоземните елементи придава на съединенията им специални оптични, електрически и магнитни свойства и се използва в каталитични материали, фотоелектрични материали, адсорбционни материали и магнитни материали. Модифицираните с редкоземни елементи мезопорести материали могат да регулират киселинните (алкалните) свойства, да увеличат кислородната ваканция и да синтезират метални нанокристални катализатори с равномерна дисперсия и стабилен нанометров мащаб. Подходящите порести материали и редкоземните елементи могат да подобрят повърхностната дисперсия на металните нанокристали, както и стабилността и устойчивостта на катализаторите на отлагане на въглерод. В тази статия ще бъде представена модификацията и функционализацията на редкоземните елементи (МА) с цел подобряване на каталитичните характеристики, термичната стабилност, капацитета за съхранение на кислород, специфичната повърхност и структурата на порите.

1 Подготовка за магистърска степен

1.1 приготвяне на алуминиев носител

Методът на приготвяне на алуминиевия носител определя разпределението на порестата му структура, а обичайните методи за приготвяне включват метод на дехидратация с псевдобемит (PB) и зол-гел метод. Псевдобемитът (PB) е предложен за първи път от Калве и е подпомогнат от H+ пептизация за получаване на γ-AlOOH колоиден PB, съдържащ междинна вода, който е калциниран и дехидратиран при висока температура, за да се образува алуминиев оксид. В зависимост от различните суровини, той често се разделя на метод на утаяване, метод на карбонизация и метод на алкохолно-алуминиева хидролиза. Колоидната разтворимост на PB се влияе от кристалността и се оптимизира с увеличаване на кристалността, а също така се влияе и от параметрите на работния процес.

PB обикновено се приготвя чрез метод на утаяване. Алкали се добавят към алуминатен разтвор или киселина се добавя към алуминатен разтвор и се утаява, за да се получи хидратиран алуминиев оксид (алкално утаяване), или киселина се добавя към алуминатно утаяване, за да се получи алуминиев монохидрат, който след това се промива, суши и калцинира, за да се получи PB. Методът на утаяване е лесен за работа и евтин, което често се използва в промишленото производство, но е повлиян от много фактори (pH на разтвора, концентрация, температура и др.). Условията за получаване на частици с по-добра диспергируемост са строги. При метода на карбонизация, Al(OH)3 се получава чрез реакцията на CO2 и NaAlO2, а PB може да се получи след стареене. Този метод има предимствата на проста работа, високо качество на продукта, липса на замърсяване и ниска цена, и може да приготви алуминиев оксид с висока каталитична активност, отлична устойчивост на корозия и висока специфична повърхност с ниски инвестиции и висока възвръщаемост. Методът на хидролиза с алуминиев алкоксид често се използва за приготвяне на PB с висока чистота. Алуминиевият алкоксид се хидролизира до образуване на алуминиев оксид монохидрат, след което се обработва, за да се получи високочист полиборид (PB), който има добра кристалност, равномерен размер на частиците, концентрирано разпределение на размера на порите и висока цялост на сферичните частици. Процесът обаче е сложен и е труден за възстановяване поради използването на определени токсични органични разтворители.

Освен това, неорганични соли или органични съединения на метали обикновено се използват за получаване на прекурсори на алуминиев оксид чрез зол-гел метод, а чиста вода или органични разтворители се добавят за приготвяне на разтвори за генериране на зол, който след това се желира, суши и пече. В момента процесът на получаване на алуминиев оксид все още се подобрява на базата на метода на дехидратация на PB, а методът на карбонизация се е превърнал в основен метод за промишлено производство на алуминиев оксид поради своята икономичност и опазване на околната среда. Алуминиевият оксид, приготвен чрез зол-гел метод, привлича много внимание поради по-равномерното си разпределение на размера на порите, което е потенциален метод, но той трябва да бъде подобрен, за да се реализира промишлено приложение.

1.2 Подготовка за магистърска степен

Конвенционалният алуминиев оксид не може да отговори на функционалните изисквания, така че е необходимо да се приготви високоефективен MA. Методите за синтез обикновено включват: метод на нанолеене с въглеродна матрица като твърд шаблон; Синтез на SDA: процес на самосглобяване, индуциран от изпаряване (EISA) в присъствието на меки шаблони като SDA и други катионни, анионни или нейонни повърхностноактивни вещества.

1.2.1 Процес на EISA

Мекият шаблон се използва в киселинна среда, което избягва сложния и отнемащ време процес на метода с твърда мембрана и може да реализира непрекъсната модулация на апертурата. Приготвянето на MA чрез EISA привлече много внимание поради лесната си достъпност и възпроизводимост. Могат да се приготвят различни мезопорести структури. Размерът на порите на MA може да се регулира чрез промяна на дължината на хидрофобната верига на повърхностноактивното вещество или чрез регулиране на моларното съотношение на хидролизния катализатор към алуминиевия прекурсор в разтвор. Следователно, EISA, известен също като едноетапен метод за синтез и модификация зол-гел на MA с висока повърхностна площ и подреден мезопорест алуминиев оксид (OMA), е приложен към различни меки шаблони, като P123, F127, триетаноламин (TEA) и др. EISA може да замести процеса на съвместно сглобяване на органоалуминиеви прекурсори, като алуминиеви алкоксиди и повърхностноактивни шаблони, обикновено алуминиев изопропоксид и P123, за осигуряване на мезопорести материали. Успешното разработване на EISA процеса изисква прецизно регулиране на кинетиката на хидролизата и кондензацията, за да се получи стабилен зол и да се позволи развитието на мезофаза, образувана от мицели на повърхностноактивното вещество в зол.

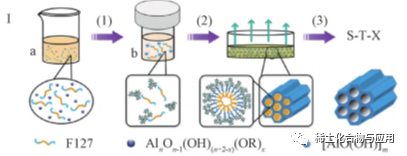

В процеса EISA, използването на неводни разтворители (като етанол) и органични комплексообразуващи агенти може ефективно да забави скоростта на хидролиза и кондензация на органоалуминиеви прекурсори и да индуцира самосглобяването на OMA материали, като Al(OR)3 и алуминиев изопропоксид. Въпреки това, в неводни летливи разтворители, повърхностноактивните шаблони обикновено губят своята хидрофилност/хидрофобност. Освен това, поради забавянето на хидролизата и поликондензацията, междинният продукт има хидрофобна група, което затруднява взаимодействието му с повърхностноактивния шаблон. Само когато концентрацията на повърхностноактивното вещество и степента на хидролиза и поликондензация на алуминия постепенно се увеличават в процеса на изпаряване на разтворителя, може да се осъществи самосглобяването на шаблона и алуминия. Следователно, много параметри, които влияят върху условията на изпаряване на разтворителите и реакцията на хидролиза и кондензация на прекурсорите, като температура, относителна влажност, катализатор, скорост на изпаряване на разтворителя и др., ще повлияят на крайната структура на сглобяването. Както е показано на фиг. 1, OMA материали с висока термична стабилност и висока каталитична производителност бяха синтезирани чрез солвотермично асистирано изпаряване, индуцирано самосглобяване (SA-EISA). Солвотермичната обработка насърчава пълната хидролиза на алуминиевите прекурсори, за да се образуват малки по размер клъстерни алуминиеви хидроксилни групи, което подобрява взаимодействието между повърхностноактивните вещества и алуминия. Двуизмерна хексагонална мезофаза се образува в EISA процеса и се калцинира при 400℃, за да се образува OMA материал. В традиционния EISA процес процесът на изпаряване е съпроводен с хидролиза на органоалуминиев прекурсор, така че условията на изпаряване имат важно влияние върху реакцията и крайната структура на OMA. Етапът на солвотермична обработка насърчава пълната хидролиза на алуминиевия прекурсор и произвежда частично кондензирани клъстерни алуминиеви хидроксилни групи. OMA се образува в широк диапазон от условия на изпаряване. В сравнение с MA, приготвен по традиционния EISA метод, OMA, приготвен по SA-EISA метода, има по-голям обем на порите, по-добра специфична повърхност и по-добра термична стабилност. В бъдеще методът EISA може да се използва за приготвяне на MA с ултраголяма апертура, висок коефициент на превръщане и отлична селективност, без да се използва разширителен агент.

Фиг. 1 блок-схема на SA-EISA метода за синтезиране на OMA материали

1.2.2 други процеси

Конвенционалното приготвяне на MA изисква прецизен контрол на параметрите на синтез, за да се постигне ясна мезопореста структура, а отстраняването на шаблонните материали също е предизвикателство, което усложнява процеса на синтез. Понастоящем много литературни публикации съобщават за синтез на MA с различни шаблони. През последните години изследванията се фокусират главно върху синтеза на MA с глюкоза, захароза и нишесте като шаблони чрез алуминиев изопропоксид във воден разтвор. Повечето от тези MA материали се синтезират от алуминиев нитрат, сулфат и алкоксид като източници на алуминий. MA CTAB може да се получи и чрез директна модификация на PB като източник на алуминий. MA с различни структурни свойства, т.е. Al2O3)-1, Al2O3)-2 и al2o3And, има добра термична стабилност. Добавянето на повърхностноактивно вещество не променя присъщата кристална структура на PB, но променя начина на подреждане на частиците. Освен това, образуването на Al2O3-3 се осъществява чрез адхезия на наночастици, стабилизирани от органичен разтворител PEG, или агрегация около PEG. Разпределението на размера на порите на Al2O3-1 обаче е много тясно. Освен това, катализатори на базата на паладий бяха приготвени със синтетичен MA като носител. В реакцията на горене на метан, катализаторът, поддържан от Al2O3-3, показа добри каталитични характеристики.

За първи път е приготвен MA с относително тясно разпределение на размера на порите, като е използван евтин и богат на алуминий черна алуминиева шлака ABD. Производственият процес включва екстракция при ниска температура и нормално налягане. Твърдите частици, останали в процеса на екстракция, не замърсяват околната среда и могат да се складират с нисък риск или да се използват повторно като пълнител или агрегат в бетонните приложения. Специфичната повърхност на синтезирания MA е 123~162m²/g. Разпределението на размера на порите е тясно, радиусът на пика е 5,3 nm, а порьозността е 0,37 cm³/g. Материалът е с наноразмер, а размерът на кристалите е около 11 nm. Твърдофазният синтез е нов процес за синтезиране на MA, който може да се използва за производство на радиохимичен абсорбент за клинична употреба. Суровините от алуминиев хлорид, амониев карбонат и глюкоза се смесват в моларно съотношение 1:1,5:1,5 и MA се синтезира чрез нова механохимична реакция в твърдо състояние. Чрез концентриране на 131I в термично батерийно оборудване, общият добив на 131I след концентриране е 90%, а полученият разтвор на 131I[NaI] има висока радиоактивна концентрация (1,7 TBq/mL), като по този начин се реализира използването на капсули 131I[NaI] с голяма доза за лечение на рак на щитовидната жлеза.

В обобщение, в бъдеще могат да бъдат разработени и малки молекулярни шаблони за изграждане на многостепенни подредени порести структури, ефективно регулиране на структурата, морфологията и повърхностните химични свойства на материалите и генериране на MA с голяма повърхност и подредена червеева дупка. Разгледайте евтини шаблони и източници на алуминий, оптимизирайте процеса на синтез, изяснете механизма на синтез и насочете процеса.

Метод на модификация на 2 MA

Методите за равномерно разпределение на активните компоненти върху MA носител включват импрегниране, in-situ синтез, утаяване, йонен обмен, механично смесване и топене, сред които първите два са най-често използваните.

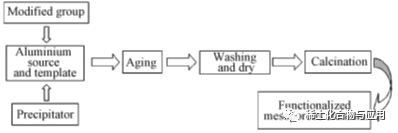

2.1 метод за in-situ синтез

Групите, използвани във функционалната модификация, се добавят в процеса на приготвяне на MA, за да модифицират и стабилизират скелетната структура на материала и да подобрят каталитичните характеристики. Процесът е показан на Фигура 2. Liu et al. синтезират Ni/Mo-Al2O3 in situ с P123 като шаблон. Както Ni, така и Mo са диспергирани в подредени MA канали, без да се разрушава мезопорестата структура на MA, и каталитичните характеристики очевидно са подобрени. Възприемайки in-situ метод на растеж върху синтезиран γ-al2o3 субстрат, в сравнение с γ-Al2O3, MnO2-Al2O3 има по-голяма BET специфична повърхност и обем на порите, и има бимодална мезопореста структура с тясно разпределение на размера на порите. MnO2-Al2O3 има бърза скорост на адсорбция и висока ефективност за F-, и има широк диапазон на приложение на pH (pH=4~10), което е подходящо за практически промишлени условия на приложение. Рециклируемостта на MnO2-Al2O3 е по-добра от тази на γ-Al2O. Структурната стабилност се нуждае от допълнително оптимизиране. В обобщение, модифицираните с MA материали, получени чрез in-situ синтез, имат добър структурен ред, силно взаимодействие между групите и алуминиевите носители, плътна комбинация, голямо материално натоварване и не е лесно да се предизвика отделяне на активни компоненти в процеса на каталитична реакция, а каталитичната производителност е значително подобрена.

Фиг. 2 Получаване на функционализирана MA чрез in-situ синтез

2.2 метод на импрегниране

Потапяне на получения MA в модифицираната група и получаване на модифициран MA материал след обработка, за да се реализират ефектите на катализа, адсорбция и други подобни. Cai et al. са приготвили MA от P123 чрез зол-гел метод и са го накиснали в разтвор на етанол и тетраетиленпентамин, за да получат аминомодифициран MA материал със силни адсорбционни характеристики. В допълнение, Belkacemi et al. са го потопили в разтвор на ZnCl2 по същия процес, за да получат подредени цинково легирани модифицирани MA материали. Специфичната повърхност и обемът на порите са съответно 394 m²/g и 0,55 cm³/g. В сравнение с метода на in-situ синтез, методът на импрегниране има по-добра дисперсия на елементите, стабилна мезопореста структура и добри адсорбционни характеристики, но силата на взаимодействие между активните компоненти и алуминиевия носител е слаба и каталитичната активност лесно се повлиява от външни фактори.

3 функционален напредък

Синтезът на редкоземни MA със специални свойства е тенденция за развитие в бъдеще. В момента съществуват много методи за синтез. Параметрите на процеса влияят върху производителността на MA. Специфичната повърхност, обемът на порите и диаметърът на порите на MA могат да се регулират чрез вида на шаблона и състава на алуминиевия прекурсор. Температурата на калциниране и концентрацията на полимерния шаблон влияят върху специфичната повърхност и обема на порите на MA. Suzuki и Yamauchi установиха, че температурата на калциниране се е увеличила от 500℃ до 900℃. Апертурата може да се увеличи, а повърхностната площ да се намали. Освен това, обработката с модифициране на редкоземни елементи подобрява активността, повърхностната термична стабилност, структурната стабилност и повърхностната киселинност на MA материалите в каталитичния процес и отговаря на развитието на MA функционализацията.

3.1 Адсорбент за обезфлуориране

Флуорът в питейната вода в Китай е сериозно вреден. Освен това, увеличаването на съдържанието на флуор в индустриалния разтвор на цинков сулфат ще доведе до корозия на електродните плочи, влошаване на работната среда, намаляване на качеството на електрическия цинк и намаляване на количеството рециклирана вода в системата за производство на киселина и процеса на електролиза на димните газове от пещ с флуидизиран слой. В момента адсорбционният метод е най-атрактивният сред разпространените методи за мокро дефлуориране. Съществуват обаче някои недостатъци, като например нисък адсорбционен капацитет, тесен диапазон на pH, вторично замърсяване и т.н. Активен въглен, аморфен алуминиев оксид, активиран алуминиев оксид и други адсорбенти са използвани за дефлуориране на вода, но цената на адсорбентите е висока, а адсорбционният капацитет на F₂ в неутрален разтвор или с висока концентрация е нисък. Активираният алуминиев оксид се е превърнал в най-широко изучавания адсорбент за отстраняване на флуорид поради високия си афинитет и селективност към флуорид при неутрално pH, но е ограничен от слабия адсорбционен капацитет на флуорид и само при pH <6 може да има добри адсорбционни характеристики на флуорид. MA е привлякъл широко внимание в контрола на замърсяването на околната среда поради голямата си специфична повърхност, уникалния ефект на размера на порите, киселинно-алкалните характеристики, термичната и механичната стабилност. Kundu et al. са приготвили MA с максимален адсорбционен капацитет на флуор от 62,5 mg/g. Адсорбционният капацитет на флуор на MA е силно повлиян от неговите структурни характеристики, като специфична повърхност, повърхностни функционални групи, размер на порите и общ размер на порите. Регулирането на структурата и характеристиките на MA е важен начин за подобряване на неговите адсорбционни характеристики.

Поради твърдата киселинност на La и твърдата основност на флуора, съществува силен афинитет между La и флуорните йони. През последните години някои изследвания са установили, че La като модификатор може да подобри адсорбционния капацитет на флуорида. Въпреки това, поради ниската структурна стабилност на адсорбентите от редкоземни елементи, повече редкоземни елементи се излужват в разтвора, което води до вторично замърсяване на водата и вреда за човешкото здраве. От друга страна, високата концентрация на алуминий във водната среда е една от отровите за човешкото здраве. Следователно е необходимо да се приготви вид композитен адсорбент с добра стабилност и без излужване или с по-малко излужване на други елементи в процеса на отстраняване на флуора. MA, модифициран с La и Ce, се приготвя чрез метод на импрегниране (La/MA и Ce/MA). Редкоземни оксиди бяха успешно заредени върху повърхността на MA за първи път, което показа по-висока дефлуорираща ефективност. Основните механизми за отстраняване на флуора са електростатична адсорбция и химическа адсорбция, електронното привличане на повърхностния положителен заряд и реакцията на лиганден обмен се комбинират с повърхностния хидроксил, хидроксилната функционална група на повърхността на адсорбента генерира водородна връзка с F⁻, модификацията на La и Ce подобрява адсорбционния капацитет на флуора, La/MA съдържа повече хидроксилни адсорбционни места, а адсорбционният капацитет на F е от порядъка на La/MA>Ce/MA>MA. С увеличаване на началната концентрация адсорбционният капацитет на флуора се увеличава. Адсорбционният ефект е най-добър, когато pH е 5~9, а процесът на адсорбция на флуора съответства на изотермичния адсорбционен модел на Лангмюр. Освен това, примесите от сулфатни йони в алуминиевия оксид също могат значително да повлияят на качеството на пробите. Въпреки че са проведени свързани изследвания върху модифициран алуминиев оксид с редкоземни елементи, по-голямата част от изследванията са фокусирани върху процеса на адсорбент, който е труден за промишлено приложение. В бъдеще можем да изучаваме механизма на дисоциация на флуорен комплекс в разтвор на цинков сулфат и миграционните характеристики на флуорните йони, да получим ефикасен, евтин и възобновяем адсорбент на флуорни йони за дефлуориране на разтвор на цинков сулфат в цинкова хидрометалургична система и да създадем модел за управление на процеса за третиране на разтвор с високо съдържание на флуор, базиран на наноадсорбент от редкоземни елементи MA.

3.2 Катализатор

3.2.1 Сух риформинг на метан

Редкоземните елементи могат да регулират киселинността (основността) на порестите материали, да увеличат кислородната ваканция и да синтезират катализатори с равномерна дисперсия, нанометър и стабилност. Често се използват за поддържане на благородни и преходни метали за катализиране на метанирането на CO2. В момента модифицираните мезопорести материали с редкоземни елементи се развиват към сухо реформиране на метан (MDR), фотокаталитично разграждане на летливи органични съединения (ЛОС) и пречистване на остатъчни газове. В сравнение с благородните метали (като Pd, Ru, Rh и др.) и други преходни метали (като Co, Fe и др.), катализаторът Ni/Al2O3 се използва широко поради по-високата си каталитична активност и селективност, висока стабилност и ниска цена за метан. Синтероването и отлагането на въглерод от Ni наночастици върху повърхността на Ni/Al2O3 обаче водят до бързо деактивиране на катализатора. Следователно е необходимо да се добави ускорител, да се модифицира носителят на катализатора и да се подобри начинът на приготвяне, за да се подобри каталитичната активност, стабилността и устойчивостта на обгаряне. Като цяло, редкоземните оксиди могат да се използват като структурни и електронни промотори в хетерогенни катализатори, а CeO2 подобрява дисперсията на Ni и променя свойствата на металния Ni чрез силно взаимодействие с металния носител.

MA се използва широко за подобряване на дисперсията на металите и осигуряване на ограничаване на активните метали, за да се предотврати тяхната агломерация. La2O3 с висок капацитет за съхранение на кислород повишава устойчивостта на въглерод в процеса на преобразуване, а La2O3 насърчава дисперсията на Co върху мезопорест алуминиев оксид, който има висока реформинг активност и устойчивост. Промоторът La2O3 увеличава MDR активността на Co/MA катализатора и фазите Co3O4 и CoAl2O4 се образуват върху повърхността на катализатора. Силно диспергираният La2O3 обаче има малки зърна от 8nm~10nm. В MDR процеса, in-situ взаимодействието между La2O3 и CO2 образува мезофаза La2O2CO3, което индуцира ефективното елиминиране на CxHy върху повърхността на катализатора. La2O3 насърчава редукцията на водорода, като осигурява по-висока електронна плътност и увеличава кислородната ваканция в 10%Co/MA. Добавянето на La2O3 намалява видимата активираща енергия на консумацията на CH4. Следователно, степента на превръщане на CH4 се е увеличила до 93,7% при 1073 K K. Добавянето на La2O3 е подобрило каталитичната активност, е насърчило редукцията на H2, е увеличило броя на активните центрове на Co0, е произвело по-малко отложен въглерод и е увеличило кислородната ваканция до 73,3%.

Ce и Pr бяха нанесени върху Ni/Al2O3 катализатор чрез метод на импрегниране с еднакъв обем в Li Xiaofeng. След добавяне на Ce и Pr, селективността към H2 се увеличи, а селективността към CO намаля. MDR, модифициран с Pr, имаше отлична каталитична способност, а селективността към H2 се увеличи от 64,5% на 75,6%, докато селективността към CO намаля от 31,4%. Peng Shujing et al. използваха зол-гел метод. Ce-модифициран MA беше приготвен с алуминиев изопропоксид, изопропанол разтворител и цериев нитрат хексахидрат. Специфичната повърхност на продукта беше леко увеличена. Добавянето на Ce намали агрегацията на пръчковидни наночастици върху повърхността на MA. Някои хидроксилни групи на повърхността на γ-Al2O3 бяха основно покрити от Ce съединения. Термичната стабилност на MA беше подобрена и не настъпи кристална фазова трансформация след калциниране при 1000℃ за 10 часа. Wang Baowei et al. приготвен MA материал CeO2-Al2O4 чрез метод на съвместно утаяване. CeO2 с малки кубични зърна е равномерно диспергиран в алуминиев оксид. След нанасяне на Co и Mo върху CeO2-Al2O4, взаимодействието между алуминиев оксид и активните компоненти Co и Mo е ефективно инхибирано от CEO2

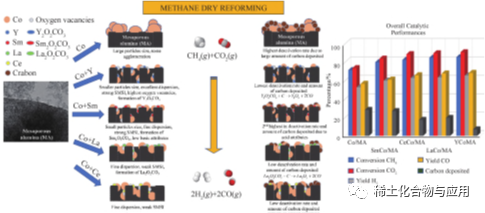

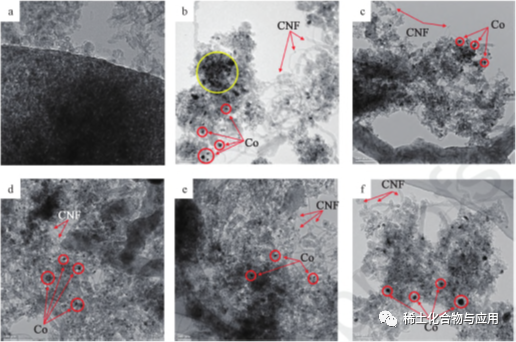

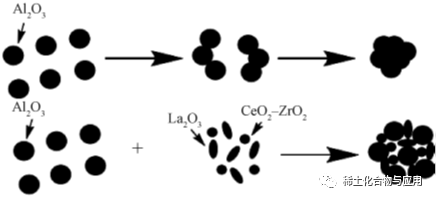

Редкоземните промотори (La, Ce, y и Sm) се комбинират с Co/MA катализатор за MDR, а процесът е показан на фиг. 3. Редкоземните промотори могат да подобрят дисперсията на Co върху MA носителя и да инхибират агломерацията на Co частици. Колкото по-малък е размерът на частиците, толкова по-силно е Co-MA взаимодействието, толкова по-силна е каталитичната и синтероващата способност в YCo/MA катализатора и толкова по-позитивни са ефектите на няколко промотора върху MDR активността и отлагането на въглерод. Фиг. 4 е HRTEM изображение след MDR обработка при 1023K, Co2:ch4:N2 = 1 ∶ 1 ∶ 3.1 за 8 часа. Co частиците съществуват под формата на черни петна, докато MA носителите съществуват под формата на сиво, което зависи от разликата в електронната плътност. В HRTEM изображение с 10%Co/MA (фиг. 4b) се наблюдава агломерация на метални частици Co върху носителите Ma. Добавянето на промотор от редкоземни елементи намалява частиците Co до 11,0 nm ~ 12,5 nm. YCo/MA има силно Co-MA взаимодействие и неговите синтерователни характеристики са по-добри от тези на други катализатори. Освен това, както е показано на фиг. 4b до 4f, върху катализаторите се образуват кухи въглеродни наножици (CNF), които поддържат контакт с газовия поток и предотвратяват деактивирането на катализатора.

Фиг. 3 Влияние на добавянето на редкоземни елементи върху физичните и химичните свойства и MDR каталитичната ефективност на Co/MA катализатора

3.2.2 Катализатор за дезоксидация

Fe2O3/Meso-CeAl, Fe-базиран дезоксидационен катализатор, легиран с Ce, е приготвен чрез окислително дехидрогениране на 1-бутен с CO2 като мек окислител и е използван в синтеза на 1,3-бутадиен (BD). Ce е силно диспергиран в алуминиева матрица, а Fe2O3/mezo е силно диспергиран. Катализаторът Fe2O3/Meso-CeAl-100 не само има силно диспергирани железни частици и добри структурни свойства, но също така има добър капацитет за съхранение на кислород, следователно има добра адсорбционна и активираща способност на CO2. Както е показано на Фигура 5, TEM изображенията показват, че Fe2O3/Meso-CeAl-100 е правилен. Това показва, че червеевидната канална структура на MesoCeAl-100 е рохкава и пореста, което е благоприятно за дисперсията на активните съставки, докато силно диспергираният Ce е успешно легиран в алуминиева матрица. Покривният материал на катализатора от благороден метал, отговарящ на стандарта за ултраниски емисии на моторните превозни средства, е развил пореста структура, добра хидротермична стабилност и голям капацитет за съхранение на кислород.

3.2.3 Катализатор за превозни средства

Pd-Rh поддържани кватернерни алуминиеви комплекси AlCeZrTiOx и AlLaZrTiOx за получаване на материали за покритие на автомобилни катализатори. Мезопорестият алуминиев комплекс Pd-Rh/ALC може успешно да се използва като катализатор за пречистване на отработени газове на CNG превозни средства с добра издръжливост, а ефективността на преобразуване на CH4, основният компонент на отработените газове на CNG превозни средства, е висока до 97,8%. За приготвяне на този редкоземен композитен материал е използван хидротермален Al едноетапен метод, за да се реализира самосглобяване. Синтезирани са подредени мезопорести прекурсори с метастабилно състояние и висока агрегация, а синтезът на RE-Al е в съответствие с модела на „единица за растеж на съединение“, като по този начин се реализира пречистването на автомобилни отработени газове от трипътен каталитичен конвертор, монтиран след това.

Фиг. 4 HRTEM изображения на ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) и SmCo/MA(f)

Фиг. 5 TEM изображение (A) и EDS елементна диаграма (b,c) на Fe2O3/Meso-CeAl-100

3.3 светлинна производителност

Електроните от редкоземните елементи лесно се възбуждат, за да преминават между различни енергийни нива и да излъчват светлина. Редкоземните йони често се използват като активатори за получаване на луминесцентни материали. Редкоземните йони могат да бъдат заредени върху повърхността на кухи микросфери от алуминиев фосфат чрез метод на съвместно утаяване и метод на йонообмен, като могат да се получат луминесцентни материали AlPO4∶RE(La,Ce,Pr,Nd). Дължината на луминесцентната вълна е в близката ултравиолетова област. MA се превръща в тънки филми поради своята инерция, ниска диелектрична константа и ниска проводимост, което го прави приложим за електрически и оптични устройства, тънки филми, бариери, сензори и др. Може да се използва и за отчитане на едномерни фотонни кристали, генериране на енергия и антиотражателни покрития. Тези устройства са подредени филми с определена дължина на оптичния път, така че е необходимо да се контролира коефициентът на пречупване и дебелината. В момента титанов диоксид и циркониев оксид с висок коефициент на пречупване и силициев диоксид с нисък коефициент на пречупване често се използват за проектиране и изграждане на такива устройства. Разширява се гамата от налични материали с различни химични свойства на повърхността, което прави възможно проектирането на усъвършенствани фотонни сензори. Въвеждането на MA и оксихидроксидни филми в дизайна на оптични устройства показва голям потенциал, тъй като коефициентът на пречупване е подобен на този на силициевия диоксид. Но химичните свойства са различни.

3.4 термична стабилност

С повишаване на температурата, синтероването сериозно влияе върху ефекта на употреба на MA катализатора, като специфичната повърхност намалява и γ-Al2O3 в кристалната фаза се трансформира в δ и θ до χ фази. Редкоземните материали имат добра химическа стабилност и термична стабилност, висока адаптивност и леснодостъпни и евтини суровини. Добавянето на редкоземни елементи може да подобри термичната стабилност, устойчивостта на окисление при висока температура и механичните свойства на носителя, както и да регулира повърхностната му киселинност. La и Ce са най-често използваните и изучавани модифициращи елементи. Лу Вейгуан и други са установили, че добавянето на редкоземни елементи ефективно предотвратява обемната дифузия на алуминиевите частици, La и Ce защитават хидроксилните групи на повърхността на алуминиевия оксид, инхибират синтероването и фазовата трансформация и намаляват увреждането на мезопорестата структура от висока температура. Приготвеният алуминиев оксид все още има висока специфична повърхност и обем на порите. Твърде много или твърде малко редкоземни елементи обаче ще намалят термичната стабилност на алуминиевия оксид. Ли Янчиу и др. добавени 5% La2O3 към γ-Al2O3, което подобри термичната стабилност и увеличи обема на порите и специфичната повърхност на алуминиевия носител. Както може да се види от Фигура 6, добавеният La2O3 към γ-Al2O3 подобрява термичната стабилност на редкоземния композитен носител.

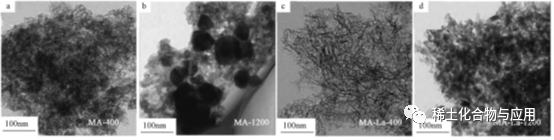

В процеса на легиране на нановлакнести частици с La към MA, BET повърхностната площ и обемът на порите на MA-La са по-високи от тези на MA, когато температурата на термична обработка се повиши, а легирането с La има очевиден забавящ ефект върху синтероването при висока температура. Както е показано на фиг. 7, с повишаване на температурата, La инхибира реакцията на растеж на зърната и фазова трансформация, докато фиг. 7a и 7c показват натрупването на нановлакнести частици. На фиг. 7b диаметърът на големите частици, получени чрез калциниране при 1200℃, е около 100 nm. Това показва значителното синтероване на MA. Освен това, в сравнение с MA-1200, MA-La-1200 не агрегира след термична обработка. С добавянето на La, нановлакнестите частици имат по-добра способност за синтероване. Дори при по-висока температура на калциниране, легираният La все още е силно диспергиран върху повърхността на MA. Модифицираният с La MA може да се използва като носител на Pd катализатор в реакцията на окисление с C3H8.

Фиг. 6 Структурен модел на синтероване на алуминиев оксид със и без редкоземни елементи

Фиг. 7 TEM изображения на MA-400 (a), MA-1200(b), MA-La-400(c) и MA-La-1200(d)

4 Заключение

Представен е напредъкът в подготовката и функционалното приложение на модифицирани редкоземни MA материали. Модифицираният редкоземен MA се използва широко. Въпреки че са проведени много изследвания в областта на каталитичното приложение, термичната стабилност и адсорбцията, много материали имат висока цена, ниско количество легиращи вещества, лоша организация и са трудни за индустриализиране. В бъдеще е необходимо да се извършат следните дейности: оптимизиране на състава и структурата на модифицирания редкоземен MA, избор на подходящ процес, постигане на функционално развитие; създаване на модел за управление на процеса, базиран на функционален процес, за намаляване на разходите и реализиране на промишлено производство; за да се увеличат максимално предимствата на редкоземните ресурси на Китай, е необходимо да се проучи механизмът на модифициране на редкоземен MA, да се подобри теорията и процеса на получаване на модифициран редкоземен MA.

Проект на фонд: Проект за цялостни иновации в областта на науката и технологиите в Шанси (2011KTDZ01-04-01); Специален научноизследователски проект на провинция Шанси за 2019 г. (19JK0490); Специален научноизследователски проект на колежа Хуацин към Университета по архитектура и технологии в Сиан за 2020 г. (20KY02)

Източник: Редки земни частици

Време на публикуване: 04 юли 2022 г.