Какво е влиянието на редкоземните оксиди върху керамичните покрития?

Керамиката, металните материали и полимерните материали са изброени като трите основни твърди материала. Керамиката има много отлични свойства, като устойчивост на висока температура, устойчивост на корозия, устойчивост на износване и др., тъй като атомният начин на свързване на керамиката е йонна връзка, ковалентна връзка или смесена йонно-ковалентна връзка с висока енергия на връзката. Керамичното покритие може да промени външния вид, структурата и характеристиките на външната повърхност на субстрата. Композитът покритие-субстрат е предпочитан заради новите си характеристики. Той може органично да комбинира оригиналните характеристики на субстрата с характеристиките на устойчивост на висока температура, висока износоустойчивост и висока корозионна устойчивост на керамичните материали и да даде пълна сила на комплексните предимства на двата вида материали, така че се използва широко в аерокосмическата, авиационната, националната отбрана, химическата промишленост и други индустрии.

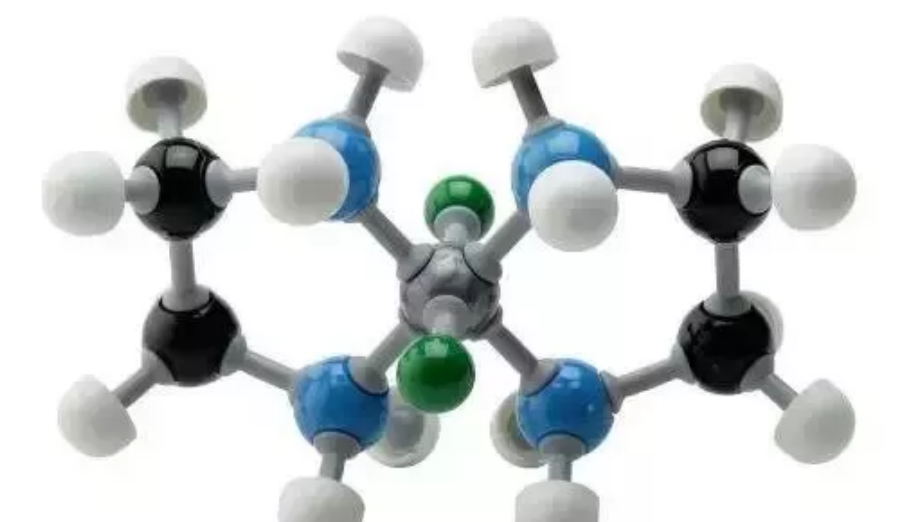

Редкоземните елементи се наричат „съкровищница“ на нови материали, поради уникалната си 4f електронна структура и физични и химични свойства. Чистите редкоземни метали обаче рядко се използват директно в изследванията, а най-често се използват редкоземни съединения. Най-често срещаните съединения са CeO2, La2O3, Y2O3, LaF3, CeF, CeS и редкоземен феросилиций. Тези редкоземни съединения могат да подобрят структурата и свойствата на керамичните материали и керамичните покрития.

Приложение на редкоземни оксиди в керамични материали

Добавянето на редкоземни елементи като стабилизатори и помощни средства за синтероване към различни керамични материали може да намали температурата на синтероване, да подобри здравината и издръжливостта на някои структурни керамични материали и по този начин да намали производствените разходи. В същото време, редкоземните елементи играят много важна роля и в полупроводниковите газови сензори, микровълновите среди, пиезоелектричната керамика и други функционални керамични материали. Изследването установи, че добавянето на два или повече редкоземни оксида към алуминиевата керамика е по-добро едновременно от добавянето на един редкоземен оксид към алуминиевата керамика. След оптимизационен тест, Y2O3+CeO2 има най-добър ефект. Когато 0,2%Y2O3+0,2%CeO2 се добави при 1490℃, относителната плътност на синтерованите проби може да достигне 96,2%, което надвишава плътността на пробите с който и да е редкоземен оксид Y2O3 или CeO2 самостоятелно.

Ефектът на La2O3+Y2O3, Sm2O3+La2O3 за насърчаване на синтероването е по-добър от този на добавяне само на La2O3 и износоустойчивостта очевидно се подобрява. Това също така показва, че смесването на два редкоземни оксида не е просто добавяне, а има взаимодействие между тях, което е по-благоприятно за синтероването и подобряването на производителността на алуминиевата керамика, но принципът все още не е проучен.

Освен това е установено, че добавянето на смесени редкоземни метални оксиди като помощни средства за синтероване може да подобри миграцията на материалите, да насърчи синтероването на MgO керамика и да подобри плътността. Когато обаче съдържанието на смесени метални оксиди е повече от 15%, относителната плътност намалява и отворената порьозност се увеличава.

Второ, влиянието на редкоземните оксиди върху свойствата на керамичните покрития

Съществуващите изследвания показват, че редкоземните елементи могат да усъвършенстват размера на зърната, да увеличат плътността, да подобрят микроструктурата и да пречистят повърхността на раздела. Те играят уникална роля за подобряване на здравината, жилавостта, твърдостта, износоустойчивостта и корозионната устойчивост на керамичните покрития, което до известна степен подобрява характеристиките на керамичните покрития и разширява обхвата им на приложение.

1

Подобряване на механичните свойства на керамичните покрития чрез използване на редкоземни оксиди

Редкоземните оксиди могат значително да подобрят твърдостта, якостта на огъване и якостта на опън на керамичните покрития. Експерименталните резултати показват, че якостта на опън на покритието може да бъде ефективно подобрена чрез използване на Lao_2 като добавка в материала Al2O3 + 3% TiO_2, а якостта на опън на свързване може да достигне 27,36 MPa, когато количеството Lao_2 е 6,0%. Добавяйки CeO2 с масова фракция от 3,0% до 6,0% към материала Cr2O3, якостта на опън на покритието е между 18~25 MPa, което е повече от първоначалните 12~16 MPa. Когато обаче съдържанието на CeO2 е 9,0%, якостта на опън на свързване намалява до 12~15 MPa.

2

Подобряване на устойчивостта на термичен шок на керамичното покритие от редкоземни материали

Изпитването за устойчивост на термичен удар е важен тест, който качествено отразява здравината на свързване между покритието и основата и съответствието на коефициента на термично разширение между покритието и основата. Той директно отразява способността на покритието да се съпротивлява на лющене при променливи температури по време на употреба, а също така отразява способността на покритието да се съпротивлява на механична умора и способността за свързване със основата отстрани. Следователно, той е и ключов фактор за оценка на качеството на керамичното покритие.

Изследванията показват, че добавянето на 3,0% CeO2 може да намали порьозността и размера на порите в покритието и да намали концентрацията на напрежение по краищата на порите, като по този начин подобри устойчивостта на термичен шок на покритието Cr2O3. Въпреки това, порьозността на керамичното покритие Al2O3 намалява, а здравината на свързване и експлоатационният живот на покритието при термичен шок се увеличават видимо след добавяне на LaO2. Когато добавеното количество LaO2 е 6% (масова фракция), устойчивостта на термичен шок на покритието е най-добра, а експлоатационният живот на покритието при термичен шок може да достигне 218 пъти, докато експлоатационният живот на покритието без LaO2 е само 163 пъти.

3

Редкоземните оксиди влияят на износоустойчивостта на покритията

Редкоземните оксиди, използвани за подобряване на износоустойчивостта на керамичните покрития, са предимно CeO2 и La2O3. Тяхната хексагонална слоеста структура може да покаже добра смазваща функция и да поддържа стабилни химични свойства при висока температура, което може ефективно да подобри износоустойчивостта и да намали коефициента на триене.

Изследванията показват, че коефициентът на триене на покритието с подходящо количество CeO2 е малък и стабилен. Съобщава се, че добавянето на La2O3 към плазмено напръскано никелово-керметно покритие може очевидно да намали износването от триене и коефициента на триене на покритието, като коефициентът на триене е стабилен с малки колебания. Износващата се повърхност на облицовъчния слой без редкоземни елементи показва сериозна адхезия, крехко счупване и отчупване. Покритието, съдържащо редкоземни елементи, обаче показва слаба адхезия към износената повърхност и няма признаци на крехко отчупване на голяма площ. Микроструктурата на покритието, легирано с редкоземни елементи, е по-плътна и по-компактна, а порите са намалени, което намалява средната сила на триене, понасяна от микроскопичните частици, и намалява триенето и износването. Легирането с редкоземни елементи може също да увеличи разстоянието до кристалната равнина на керметите. Това води до промяна на силата на взаимодействие между двете кристални повърхности и намалява коефициента на триене.

Резюме:

Въпреки че редкоземните оксиди са постигнали големи постижения в приложението на керамични материали и покрития, които могат ефективно да подобрят микроструктурата и механичните свойства на керамичните материали и покрития, все още има много неизвестни свойства, особено по отношение на намаляването на триенето и износването. Как да се постигне съчетаване на якостта и износоустойчивостта на материалите с техните смазочни свойства се превърна във важна насока, достойна за обсъждане в областта на трибологията.

Тел.: +86-21-20970332Имейл:info@shxlchem.com

Време на публикуване: 04 юли 2022 г.